فهرست محتوایی

استنلس استیل بگیر چه خصوصیاتی دارد؟ آیا تفاوت استیل بگیر را با استیل نگیر می دانید؟

در مطالب قبلی شما را با خرید ورق استیل آشنا کردیم. در ادامه همراه ما باشید تا اطلاعات بیشتری در خصوص ورق های استیل به دست آورید.

استنلس استیل یکی از رایج ترین مواد مورد استفاده در جهان است. متشکل از آهن، کروم و کربن، در همه چیز از پیچ و پیچ و مهره گرفته تا خودرو، موشک، پل، راه آهن و غیره یافت می شود. اگرچه تمام استنلس استیل حاوی این سه عنصر است، اما در انواع مختلف موجود است.

استنلس استیل نگیر و استنلس استیل بگیر وجود دارد. تفاوت بین استنلس استیل نگیر و بگیر دقیقاً چیست؟

استنلس استیل نگیر چیست؟

استنلس استیل نگیر با ساختار کریستالی آن تعریف می شود. اصطلاح نگیر در واقع به ساختار کریستالی اشاره دارد.

مانند تمام انواع استنلس استیل، از آهنی تشکیل شده است که با مقدار کمی کروم و کربن مخلوط شده است.

کروم مسئول خواص ضد خوردگی آن است. ضد زنگ نگیر به سادگی ساختار بلوری دارد که بر ویژگی های منحصر به فرد آن منعکس شده است.

دو نوع فرعی استنلس استیل نگیر وجود دارد: سری 200 و سری 300 که هر دو علاوه بر آهن، کروم و کربن استاندارد حاوی مقدار کمی نیکل هستند.

استنلس استیل نگیر سری 200 به سادگی حاوی غلظت بالاتری از نیکل است

استنلس استیل بگیر چیست؟

از سوی دیگر، استنلس استیل بگیر با محتوای کروم 10.5٪ تا 30٪ تعریف می شود. تمام اشکال استنلس استیل بگیر از حداقل 10.5٪ کروم ساخته شده است.

آهن اصلی ترین عنصر مورد استفاده در ساخت آنها است. با این وجود، استنلس استیل بگیر حاوی غلظت بالاتری از کروم نسبت به استنلس استیل نگیر است.

توجه به این نکته مهم است که استنلس استیل بگیر نمی تواند از طریق عملیات حرارتی سخت شود. به عنوان مثال، نورد گرم، استنلس استیل بگیر را سخت نمی کند.

استنلس استیل بگیر را فقط می توان از طریق عملیات سرد، مانند نورد سرد، سخت کرد. حتی در این صورت، استنلس استیل بگیر در برابر سخت شدن مقاوم است.

ممکن است تا حدی سفت شود، اما تفاوت قابل توجهی در سختی از خود نشان نخواهد داد.

مقایسه استنلس استیل نگیر و بگیر

مقایسه استنلس استیل نگیر و بگیر

تفاوت اصلی بین استنلس استیل نگیر و بگیر در این است که اولی دارای ساختار کریستالی است، در حالی که دومی حاوی غلظت بالاتری از کروم است.

تفاوت دیگر این دو نوع استنلس استیل این است که فقط فریت مغناطیسی است. استنلس استیل بگیر حاوی غلظت بیشتری از آهن است که مسئول خواص مغناطیسی آن است.

استنلس استیل نگیر حاوی سطح پایین تری از آهن است. با آهن کمتر، معمولاً غیر مغناطیسی است.

استنلس استیل نگیر نیز بهتر از استنلس استیل بگیر در برابر خوردگی محافظت می شود. حاوی سطوح بالایی از کروم و نیکل است.

این عناصر اضافه شده به محافظت از آن در برابر خوردگی کمک می کنند.

درک تفاوت بین استیل آستنیتی و فریتی می تواند اطمینان حاصل کند که فلز مناسب برای یک پروژه خاص انتخاب شده است.

در حالی که آنها هر دو نوع استیل ضد زنگ هستند، تفاوت های مهم بین این دو ماده باید در نظر گرفته شود.

استیل آستنیتی نوعی استیل ضد زنگ است که حداقل 10 درصد کروم و 8 درصد نیکل دارد.

استیل فریتیک نوعی استیل ضد زنگ است که کمتر از 10 درصد کروم دارد.

استیل آستنیتی غیر مغناطیسی است، در حالی که استیل فریتی مغناطیسی است.

استیل آستنیتی انعطاف پذیرتر است و می توان آن را راحت تر از استیل فریتی جوش داد.

استیل آستنیتی نسبت به استیل فریتی در برابر خوردگی مقاومت بیشتری دارد.

نتیجه:

اکنون که درباره تفاوتهای استیلهای آستنیتی و فریتی بیشتر میدانیم، می توانیم تصمیم بگیریم که کدام یک برای یک کاربرد خاص مناسب تر است.

هر دو خواص بسیار خوبی دارند اما بسته به محیطی که در معرض آن قرار خواهند گرفت، ممکن است یکی نسبت به دیگری برای کاربردهای خاص مزیتی داشته باشد.

به عنوان مثال، اگر به چیزی با مقاومت حرارتی بالاتر نیاز دارید، آستنیت بهتر از فریت است، در حالی که اگر به چیزی با شکل پذیری بالاتر نیاز دارید، فریت عملکرد بهتری نسبت به آستنیت در آن موارد ارائه می دهد. دانستن این حقایق می تواند به شما در انتخاب بهترین مواد برای نیازهایتان کمک کند.

استیل بگیر نوعی فولاد ضد زنگ با ریزساختار فریت است. مقاومت در برابر خوردگی و خواص مکانیکی بهتری نسبت به فولاد کربنی ساده دارد، اما به اندازه استیل ضد زنگ نگیر سخت یا انعطاف پذیر نیست.

در این پست ، خواص، کاربردها و ترکیب شیمیایی استیل بگیر را مورد بحث قرار خواهیم داد.

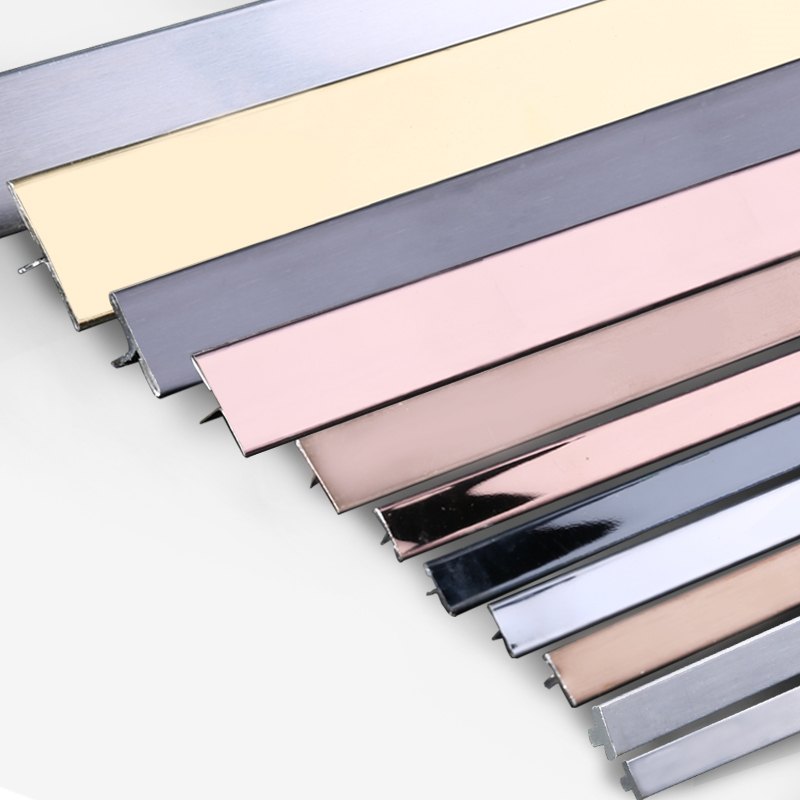

ورق استیل بگیر چیست؟

فولادهای فریتی، فولادهای ضد زنگ مغناطیسی و کروم بالا با محتوای کربن کمی هستند. استیل های ضد زنگ بگیر دارای ساختار شبکه ای مکعبی (BCC) هستند و ذاتا مغناطیسی هستند. آنها شامل مقدار زیادی کروم (10.5 27٪ وزنی)، حداقل کربن (0.03 0.12٪ وزن) و فقط مقادیر کمی از نیکل، منگنز، مولیبدن، نیوبیم و تیتانیوم هستند.

فولادهای فریتی به دلیل شکل پذیری عالی، مقاومت در برابر خوردگی و ترک خوردگی ناشی از تنش، اغلب در تجهیزات صنعتی، ظروف آشپزخانه و کاربردهای خودرو استفاده می شوند.

پس از استیل ضد زنگ نگیر، استیل های ضد زنگ بگیر نوعی فولاد ضد زنگ هستند که بیشتر مورد استفاده قرار می گیرند. آنها به دلیل انعطاف پذیری، مقاومت در برابر خوردگی و ویژگی های مغناطیسی خود مشهور هستند و دارای محتوای کروم بالایی هستند اما نیکل کمی دارند. آنها را فقط می توان در حین بازپخت سرد و نرم کرد زیرا ساختار دانه مکعبی در بدنه دارند و با عملیات حرارتی سخت نمی شوند.

بسته به ترکیب و کاربرد مورد نظر، استیل های ضد زنگ بگیر به سری 400 تقسیم می شوند که سپس به پنج گروه تقسیم می شوند. اگرچه استیل های ضد زنگ بگیر خیلی زود ساخته شدند، اما تا دهه 1980 شروع به جایگزینی فولادهای ضد زنگ نگیر کردند که به دلیل محتوای نیکلشان گرانتر بودند.

ترکیب شیمیایی استیل بگیر

استیل های ضد زنگ بگیر حاوی 10 تا 20 درصد کروم هستند اما مانند گریدهای نگیر حاوی نیکل نیستند. برخی از آلیاژهای متداول که بخشی از خانواده فریتی هستند عبارتند از 409L/409Cb (برای اگزوزهای خودرو استفاده می شود)، 430 (مورد استفاده در لوازم خانگی) و 439 (مورد استفاده برای مخازن سوخت). این فولادها حاوی مقادیر کمی منگنز، مولیبدن یا تیتانیوم برای افزایش شکل پذیری و استحکام هستند. افزودن نیتروژن در طول تولید همچنین می تواند عملکرد آنها را در شرایط دمای بالا بهبود بخشد.

گرید های استیل بگیر

به طور کلی، پنج گروه از آلیاژهای استیل بگیر، سه خانواده با گریدهای معمولی (گروه های 1 تا 3) و دو خانواده از فولادهای درجه تخصصی (گروه های 4 و 5) وجود دارد. بازار فولادهای ضد زنگ درجه تخصصی به تدریج در حال افزایش است، حتی اگر فولادهای فریتی معمولی همچنان بزرگترین گروه مصرف کننده از نظر تناژ هستند.

کم هزینه ترین گروه از این پنج گروه، این گروه خاص است که کمترین غلظت کروم را در بین هر فولاد ضد زنگ دارد. آنها در شرایطی که فقط خورنده خفیف هستند و زنگ موضعی قابل قبول است بهترین عملکرد را دارند. گرید 409 در حال حاضر در محفظههای مبدل کاتالیزوری و لولههای اگزوز خودروها استفاده می شود، پس از اینکه ابتدا برای صدا خفه کنهای سیستم اگزوز خودرو ساخته شد. اتوبوسها، قابهای نمایشگر LCD و کانتینرها اغلب از درجه 410L استفاده میکنند.

گروه 2 شامل فولادهای فریتی است که بیشتر مورد استفاده قرار می گیرند. از آنجایی که آنها حاوی کروم بیشتری هستند، در برابر خوردگی ناشی از اسید نیتریک، دی اکسید گوگرد و بسیاری دیگر از اسیدهای آلی و غذایی مقاومت بیشتری دارند. این گریدها می توانند جای فولاد ضد زنگ آستنیتی گرید 304 را در کاربردهای مختلف بگیرند. فضای داخلی لوازم خانگی، مانند درام ماشین لباسشویی، سینک آشپزخانه، پانل های داخلی، ماشین ظرفشویی، کارد و چنگال، ظروف پخت و پز و ماشین آلات پردازش مواد غذایی، اغلب از فولاد درجه 430 ساخته می شوند.

فولاد گروه 3 را می توان برای جایگزینی درجه آستنیتی 304 در طیف وسیع تری از کاربردها، از جمله سینک ها، لوله های تعویض، سیستم های اگزوز و قطعات ماشین لباسشویی جوش داده شده، به دلیل جوش پذیری و شکل پذیری بالاتر نسبت به ورق های فولادی فریتی گروه 2 مورد استفاده قرار داد.

گریدهای فولاد ضد زنگ فریتی در گروه 4 به دلیل غلظت مولیبدن بیشتر، مقاومت در برابر خوردگی را بهبود بخشیده اند و در مخازن آب گرم، آبگرمکن های خورشیدی، اجزای سیستم اگزوز، کتری های برقی، عناصر اجاق مایکروویو و تزئینات خودرو استفاده می شوند. برای استفاده در محیطهای خورندهتر در فضای باز، درجه 444 به ویژه دارای مقاومت حفرهای معادل (PRE) است که با فولاد زنگ نزن آستنیتی درجه 316 قابل مقایسه است.

این دسته از فولادهای ضد زنگ مخصوص به دلیل ترکیب مولیبدن و محتوای نسبتاً بالای کروم آنها متمایز می شود. فولادی که در برابر خوردگی و پوسته پوسته شدن (یا اکسیداسیون) بسیار مقاوم است نتیجه نهایی است. مقاومت در برابر خوردگی درجه 447 در واقع برابر با فلزات تیتانیوم است. در شرایط خورندهتر ساحلی و فراساحلی، از ورقهای فولادی گروه 5 اغلب استفاده میشود.

درجه فریتی 404 از فولاد ضد زنگ:

در اکثر کاربردها، گرید آستنیتی قابل اعتماد 304 را می توان با نسل بعدی گرید فریتی همه منظوره 404 جایگزین کرد. این فولاد ضد زنگ فریتی است که در برابر خوردگی مقاومت می کند و دارای استحکام، چقرمگی، خواص ساخت و جوش پذیری عالی است. درجه 404 مقاومت خوردگی عمومی را نشان می دهد که حداقل به خوبی درجه 304 است، با مقاومت بهبود یافته در برابر خوردگی بین دانه ای، ترک خوردگی ناشی از تنش، و خوردگی اتمسفر

21% کروم و 0.5% مس در گرید 404 مقاومت در برابر خوردگی فوقالعادهای را در شرایط مختلف ایجاد میکند. فولاد ضد زنگ فریتی درجه 404 در کاربردهای ورق فلزی جایگزین گرید 304 می شود زیرا حداقل سطح مقاومت در برابر خوردگی را دارد. سهولت ساخت نمرات فریتی کمتر از 304 سایش ابزار و ماشین را می دهد .

به بسیاری از کاربران درجه 404 اجازه می دهد تا به میزان قابل توجهی صرفه جویی کنند. این اجازه می دهد تا برای خم شدن ترد، تمیز تر، و محصولات با کیفیت بالاتر به طور کلی مقاومت در برابر خوردگی برجسته ارائه شده توسط غلظت بالای کروم درجه 404 تحت تأثیر ماهیت مغناطیسی مواد قرار نمی گیرد. از آنجایی که انبساط حرارتی کمتر است، پانل ها در طول تولید و استفاده دچار مشکل حرارتی کمتری می شوند.

این درجه خاص برای تجهیزات مواد غذایی فوق العاده است، جایی که توانایی تمیز کردن برای از بین بردن میکروارگانیسم ها ضروری است. پس از شستن، مقادیر بسیار کمی میکروب را در خود جای می دهد، اما در برابر خوردگی مواد غذایی و پاک کننده ها مقاوم است. به عنوان استیل ضد زنگ فریتی، گرید 404 مانند استیل کربنی در ساخت و شکل پذیری عمل می کند (G300). با برگشت فنر کمتر و بارهای تشکیل دهنده، خم ها مرتب تر هستند. ابزارهای برش و شکل دهی اغلب سه تا پنج برابر سریعتر فرسوده می شوند. مشابه استیل کربنی، فاصله ابزار برش وجود دارد. خم شدن به حداقل شعاع 1 تن نیاز دارد. در مقایسه با 304، توانایی کشیدن عمیق بهتر است، اما قابلیت کشش بدتر است.

خواص استیل ضد زنگ فریتی

استیل ضد زنگ فریتی دارای جوش پذیری، شکل پذیری و ماشین کاری عالی است. چقرمگی خوبی دارد حتی در دماهای بسیار پایین تا 50- درجه سانتی گراد و می تواند در کاربردهای برودتی استفاده شود. این نوع استیل ضد زنگ همچنین دارای مقاومت قوی در برابر ترک خوردگی تنشی خوردگی و خوردگی بین دانه ای ناشی از حساس شدن است.

استیل ضد زنگ فریتیک نوعی استیل ضد زنگ است که حاوی آهن و کروم است.

استیل ضد زنگ فریتی نسبت به استیل ضد زنگ آستنیتی مقاومت کمتری در برابر خوردگی دارد، اما در برابر ترک خوردگی ناشی از تنش مقاومت بیشتری دارد.

استیل ضد زنگ فریتی دارای نقطه ذوب پایین تری نسبت به استیل ضد زنگ آستنیتی است که آن را برای جوشکاری و سایر کاربردهایی که گرما نگران کننده است ایده آل می کند.

استیل ضد زنگ فریتی غیر قابل سخت شدن است، به این معنی که برای افزایش سختی نمی توان آن را عملیات حرارتی کرد.

استیل ضد زنگ فریتی مغناطیسی است، در حالی که استیل ضد زنگ آستنیتی مغناطیسی نیست

موارد استفاده از استیل ضد زنگ فریتی

استیل ضد زنگ فریتی به دلیل مقاومت بالای آن در برابر خوردگی و اکسیداسیون، به طور گسترده در سیستم های اگزوز خودرو، لوازم آشپزخانه، مبدل های حرارتی، مخازن صنعتی و تجهیزات پردازش مواد غذایی استفاده می شود. هزینه کم آن باعث شده است که در بسیاری از کالاهای مصرفی مانند کارد و چنگال، ظروف آشپزخانه و وسایل آشپزی استفاده شود. علاوه بر این، این نوع استیل ضد زنگ به دلیل استحکام و دوام در شرایط بیرونی، در نماهای معماری، نماهای آتش نشانی و نرده ها یافت می شود.

مقاوم در برابر خوردگی

یکی از مزایای اصلی استیل ضد زنگ فریتی این است که در برابر خوردگی بسیار مقاوم است. این نوع استیل حاوی کروم است که لایه نازکی از اکسید را روی سطح فلز تشکیل می دهد که به محافظت از آن در برابر خوردگی کمک می کند. علاوه بر این، استیل ضد زنگ فریتی به ترک خوردگی ناشی از تنش حساس نیست، نوعی از خوردگی که می تواند در انواع دیگر استیل ضد زنگ رخ دهد.

غیر مغناطیسی

یکی دیگر از مزایای استیل ضد زنگ فریتی غیر مغناطیسی بودن آن است. این ویژگی آن را برای کاربردهایی که خواص مغناطیسی نامطلوب هستند، مانند کاربردهای الکتریکی، ایده آل می کند. علاوه بر این، مواد غیر مغناطیسی اغلب در کاربردهای فرآوری مواد غذایی مورد استفاده قرار می گیرند زیرا می توانند به جلوگیری از آلودگی کمک کنند.

مقرون به صرفه

استیل ضد زنگ فریتی نیز نسبت به سایر انواع استیل ضد زنگ مانند استیل ضد زنگ آستنیتی مقرون به صرفه تر است. این به دلیل هزینه کمتر مواد اولیه مورد استفاده برای تولید استیل ضد زنگ فریتی و همچنین این واقعیت است که می توان آن را با انرژی کمتری نسبت به سایر انواع استیل ضد زنگ تولید کرد. علاوه بر این، استیل ضد زنگ فریتی اغلب نیازی به عملیات حرارتی گران قیمت ندارد، که آن را حتی مقرون به صرفه تر می کند.

رسانای حرارتی خوب

استیل ضد زنگ فریتی همچنین دارای رسانایی حرارتی خوبی است، به این معنی که می تواند به طور موثر گرما را انتقال دهد.

این ویژگی آن را برای کاربردهایی که رسانایی حرارتی مهم است، مانند مبدل های حرارتی و دیگهای بخار، ایده آل می کند.

علاوه بر این، رسانای حرارتی خوب نیز می تواند به بهبود راندمان موتورهای الکتریکی و ژنراتورها کمک کند.

آسان برای جوش

یکی دیگر از مزایای استیل ضد زنگ فریتی این است که به راحتی جوش داده می شود. این ویژگی آن را برای کاربردهایی که جوشکاری مورد نیاز است، مانند صنعت ساختمان، ایده آل می کند. علاوه بر این، جوشکاری آسان همچنین می تواند به کاهش هزینه های تولید کمک کند زیرا زمان و کار مورد نیاز برای تولید محصول را کاهش می دهد.

فرآیند عملیات حرارتی در استیل ضد زنگ فریتی

غلظت کروم استیل ضد زنگ فریتی بیشتر از استیل ضد زنگ مارتنزیتی است. استیل ضد زنگ فریتی معمولاً حاوی 14 تا 27 درصد وزنی کروم است.

با توجه به نمودار Fe-C-Cr شکل 22، که بر روی کروم 18 درصد برش داده شده است، آستنیت نمی تواند در سطوح کربن پایین تشکیل شود تا زمانی که دمای بسیار بالا یا 1200 درجه سانتیگراد برای غلظت کربن 0.06٪ به دست آید.

در نتیجه، ممکن است استنباط شود که استیل این ترکیب از دمای اتاق تا 1200 درجه سانتیگراد فریتی است و نمی تواند سخت شود. کار سرد تنها روشی است که می تواند استیل ضد زنگ فریتی را سخت کند. استیل ضد زنگ فریتی به دلیل ریزساختار فریتی که دارد، ممکن است به راحتی سرد و عمیق کشیده شود.

این فرم از استیل ضد زنگ در صنایع غذایی و برای تزئینات معماری از جمله به همین دلیل استفاده می شود. استیلی که آنیل شده است بسیار انعطاف پذیر، نرم و شکل پذیری عالی است. استیل های زنگ نزن فریتی نسبت به استیل های زنگ نزن مارتنزیتی نسبت به استیل های زنگ نزن مارتنزیتی مقاومت به خوردگی بسیار بیشتری دارند و از استیل های کم کربن آنیل شده بسیار قوی تر هستند.

هیچ روش عملیات حرارتی قابل توجه دیگری به جز بازپخت وجود ندارد که به افزایش ویژگی های استیل ضد زنگ فریتی کمک کند. با این حال، اگر در دمای بین 400 تا 500 درجه سانتیگراد نگهداری شود، استیل کاملاً فریتی کاملاً مستعد شکنندگی است. عملیات بازپخت باید در دمای بالای 500 درجه سانتیگراد انجام شود تا دمایی که احتمال وقوع آستنیت در آن وجود دارد، زیرا این شکنندگی باعث کاهش چشمگیر خصوصیات ضربه می شود. پس از نگهداری برای مدت زمان مناسب، که با توجه به اینکه آیا ریزساختار ماده دارای فازهای کاربید است یا خیر و اینکه آیا کاربیدها ممکن است به راحتی حل شوند و یک فریت همگن تک فازی تشکیل دهند، مشخص می شود. سپس استیل به تدریج تا 500 درجه سانتیگراد خنک می شود. نگهداری طولانی مدت بین 400 تا 500 درجه سانتیگراد برای جلوگیری از شکنندگی 400 درجه سانتیگراد مجاز نیست. بهتر است مواد را به تدریج در کوره خنک کنید تا به دمای 500 درجه سانتیگراد برسد، در این مرحله باید سریعتر خنک شود تا در دمای 400 درجه سانتیگراد از شکنندگی جلوگیری شود.

اگرچه علت خاص شکنندگی 400 درجه سانتیگراد ناشناخته است، مشاهده مستند افزایش شکنندگی با افزایش محتوای کروم به نظر می رسد نشان می دهد که شکنندگی 400 درجه سانتیگراد به ایجاد کاربیدهای خطرناک در حین نگه داشتن استیل در ناحیه دمای بالا مربوط می شود.

کریستالوگرافی در استیل ضد زنگ فریتی

وجود یک ماتریس فریتی که با حضور کمیاب کاربید در ریزساختار شبکه شده است، استیل ضد زنگ فریتی را از سایر انواع استیل ضد زنگ جدا می کند. این معمولاً قابل قبول است، اگرچه ممکن است نتواند دلایل تغییرات در برخی ویژگی ها را در بین کلاس های مختلف استیل ضد زنگ توضیح دهد. به عنوان مثال، درجه آستنیتی استیل ضد زنگ مغناطیسی نیست، اگرچه استیلهای زنگ نزن فریتی و دوبلکس مغناطیسی هستند. در سطح اتمی، تمایز بین کلاس های مختلف استیل ضد زنگ بسیار مهم است. برخلاف آستنیت، ساختار کریستالی فریت دارای آرایش مشخصی از اتم ها است. در حالی که در استیل زنگ نزن آستنیتی به صورت مکعبی است، جهت کریستالوگرافی در استیل زنگ نزن فریتی، مکعب محور بدنه (BCC) است. این ساختار کریستالی اکثر خصوصیات مکانیکی و فیزیکی گرید فریتی را کنترل می کند. این ویژگی ها شامل خواص مغناطیسی، دمایی که در آن مواد از شکل پذیری به شکننده بودن تغییر می کنند، شکل پذیری و تغییر شکل، رسانایی و انبساط حرارتی، بافت، و جهت گیری دانه می باشد. استیل های کربنی ساده دارای ویژگی های کریستالوگرافی قابل مقایسه هستند. به دلیل اتم های کمتر در واحد سلول در مقایسه با ساختار FCC، ساختار BCC نسبت به درجه آستنیتی توانایی کمتری در آلیاژ کردن عناصر دارد. علاوه بر این، فریت ها دارای سیستم های لغزش کمتری نسبت به آستنیتی ها هستند، که ظرفیت تشکیل آنها را از طریق تغییر شکل پلاستیک کاهش می دهد.

نتیجه:

در نتیجه، استیل ضد زنگ فریتی دارای خواص مفید بسیاری است که آن را به یک ماده ایده آل برای کاربردهای مختلف در صنایع مختلف، از خودرو گرفته تا فرآوری مواد غذایی تبدیل می کند. قابلیتهای مقاومت در برابر خوردگی، همراه با هزینه نسبتاً پایین آن، آن را به گزینهای جذاب برای تولیدکنندگانی تبدیل میکند که به دنبال تولید محصولات باکیفیت و بدون شکستگی هستند. اگر به دنبال یک ماده بادوام با خواص مقاومت در برابر خوردگی برتر هستید، پس از استیل ضد زنگ فریتی برای پروژه بعدی خود استفاده کنید.

استیل ضد زنگ نگیر در کنار طبقه بندی فریتی، مارتنزیتی و دوبلکس یکی از چهار خانواده اصلی استیلهای ضد زنگ است. این ماده از چندین ماده از جمله: آهن، کروم، نیکل، منگنز و کربن تشکیل شده است. تعداد زیادی گرید استیل ضد زنگ نگیر وجود دارد، اما رایج ترین آنها 304 و 316 هستند.

ساختار نگیر یک شبکه کریستالی مکعبی وسط (FCC) است که پیامد آن خواص منحصر به فرد استیل است. این ساختار همچنین استیل ضد زنگ نگیر را غیر مغناطیسی می کند، حتی اگر عمدتاً از آهن، کروم (که در دماهای بالا پارامغناطیس است) و نیکل (که فرومغناطیسی است) تشکیل شده است.

تاریخچه استیل ضد زنگ نگیر چیست؟

هری برلی، متالورژیست انگلیسی، اغلب به کشف استیل ضد زنگ در سال 1913 نسبت داده می شود. او برای آزمایشگاه های فرث براون در شفیلد، انگلستان کار می کرد و تلاش می کرد استیل مقاوم در برابر فرسایش را برای لوله های تفنگ بسازد. او در حین آزمایش با ترکیبات مختلف، متوجه شد که استیل حاوی حدود 12.8 درصد کروم مقاومت قابل توجهی در برابر زنگ زدگی و رنگآمیزی از خود نشان میدهد. این کشف تصادفی آغازگر دوران استیل ضد زنگ بود.

به طور مستقل، فردریش کروپ، صنعتگر آلمانی و تیم تحقیقاتی متالورژی او نیز بر روی توسعه استیل اصلاح شده با کروم در حدود سال های 1912-1914 کار می کردند. آنها توانستند استیل ضد زنگ با کروم بالا بسازند و آن را “V2A” (به معنای “Versuchsschmelze 2 Austenit” یا “Experimental Melt 2 Austenite”) نامیدند. خواصی شبیه به مواد Brearley دارد

استیل ضد زنگ نگیر از چه ساخته شده است؟

ماده اولیه استیل ضد زنگ نگیر آهن (Fe) است که اغلب با نسبت های قابل توجهی از عناصر کلیدی تقویت شده است. کروم عامل آلیاژی اولیه است که از نظر جرمی بین 16 تا 26 درصد استیل را تشکیل می دهد. نیکل یکی دیگر از عوامل آلیاژی مهم است که از 6% تا 22% متغیر است. منگنز اغلب اضافه می شود. نسبت آن معمولاً بین 2 تا 6 درصد است. محتوای کربن کم است، معمولاً زیر 0.08٪. عناصر آلیاژی ثانویه نیز معمولاً در مقادیر کمتری مانند: مولیبدن، نیتروژن، سیلیکون، فسفر و گوگرد وجود دارند.

استیلهای ضد زنگ نگیر چگونه ساخته می شوند؟

استیلهای ضد زنگ نگیر از طریق فرآیندی ساخته می شوند که شامل چندین مرحله است. مراحل خاص فرآیند تولید بسته به درجه استیل ضد زنگ نگیر تولید شده و تجهیزات مورد استفاده توسط سازنده می تواند متفاوت باشد. این فرآیند با افزودن مواد خام به نسبت های لازم در یک کوره قوس الکتریکی یا یک کوره القایی آغاز می شود. عوامل کاهنده برای استخراج آلاینده ها و اکسیدها اضافه می شوند و آنها را به صورت سرباره ای تبدیل می کنند که به بالای بوته شناور می شود. پس از مایع شدن، استیل مایع توسط فرآیندهایی مانند کربن زدایی اکسیژن با آرگون (AOD) یا کربن زدایی اکسیژن در خلاء (VOD، که اغلب به عنوان ذوب مجدد قوس خلاء شناخته می شود) بیشتر تصفیه می شود.

سپس کوره ضربه زده می شود و استیل مذاب تصفیه شده در شمش های بزرگ یا قالب های ریخته گری پیوسته ریخته می شود. مواد ریخته گری دوباره گرم می شوند و سپس از یک سری مراحل رول داغ عبور می کنند. این کار برای اصلاح هر گونه آخال یا حفره، کاهش ضخامت استیل و شکل دادن آن به صفحات، ورق ها یا میله ها انجام می شود. پس از نورد گرم، اگر در فرم نهایی و آماده بازار باشد، استیل احتمالاً تحت بازپخت قرار خواهد گرفت. برخی از گریدهای استیل ضد زنگ نگیر با نورد سرد برای کاهش بیشتر ضخامت، بهبود دقت اندازه و بهبود پرداخت سطح به پایان می رسند.

استیل ضد زنگ نورد سرد در یک حمام اسیدی می شود تا هرگونه جرم سطحی یا ناخالصی را از بین ببرد. پسیواسیون، فرآیندی با استفاده از اسید یا سایر مواد شیمیایی، سپس برای ایجاد یک لایه اکسید محافظ یکنواخت و بدون لک بر روی سطح استیل اعمال می شود. بسته به نیاز بازار، کویلها، ورقها یا صفحات استیلی ضد زنگ بیشتر پردازش شده و به ابعاد مورد نیاز بریده می شوند.

استیل ضد زنگ آستنیتی با ساختار کریستالی مکعبی محور (FCC) خود مشخص می شوند که زمانی حاصل می شود که مقدار کافی از عناصر آستنیته مانند نیکل، منگنز، کربن و نیتروژن به آلیاژ آهن و کروم اضافه شود.

استیل ضد زنگ آستنیتی را می توان بسیار نرم با مقاومت تسلیم حدود 200 مگاپاسکال تولید کرد و می توان آنها را با کار سرد تقویت کرد که می تواند استحکام تسلیم را تا 10 برابر افزایش دهد. برخلاف آلیاژهای فریتی، آنها می توانند شکل پذیری خود را در دماهای برودتی و استحکام خود را در دماهای بالا حفظ کنند. مقاومت در برابر خوردگی آنها می تواند از استفاده معمولی روزمره تا استفاده بسیار مشخص مانند در جوشاندن آب دریا متغیر باشد. استیلهای آستنیتی علیرغم برتری آنها در بین استیل ضد زنگ، مقاومت کمتری در برابر اکسیداسیون حلقوی نسبت به آلیاژهای فریتی دارند و همچنین در برابر خوردگی تنشی حساس هستند. حد استقامت استیلهای آستنیتی کمتر از استیلهای فریتی (~50 تا 60 درصد استحکام کششی آنها) است (~30٪ استحکام کششی آنها) به این معنی که آنها بیشتر در معرض شکست خستگی هستند.

علاوه بر این، استیل ضد زنگ آستنیتی، با افزودن نیکل، برای دمای پایین یا کاربردهای برودتی مناسب هستند. عناصر دیگری مانند سیلیکون، آلومینیوم و نیوبیم ممکن است به استیل اضافه شود تا خواص خاصی مانند مقاومت در برابر سوراخ شدن هالید یا اکسیداسیون به استیل بدهد. گوگرد یا سلنیوم را می توان به گریدهای استیلی خاصی اضافه کرد تا قابلیت ماشینکاری آنها را بهبود بخشد.

جدول زیر خواص انتخاب شده (در حالت آنیل) برخی از گریدهای رایج استیل ضد زنگ آستنیتی را نشان می دهد

تولید و فرآوری استیل ضد زنگ آستنیتی

تولید استیل ضد زنگ آستنیتی تا حد زیادی مشابه فرآیند تولید انواع دیگر استیل ضد زنگ است. تفاوت اصلی در نسبت فلزات مخلوط شده در مذاب و عملیات حرارتی مورد استفاده برای رسیدن به آستنیت در استیل است. فرآیند ساخت استیل ضد زنگ آستنیتی را می توان به شکل زیر خلاصه کرد.

مواد اولیه (آهن، کروم، نیکل و غیره) در یک کوره الکتریکی به نسبت خاصی که برای نوع مورد نظر استیل ضد زنگ آستنیتی لازم است ذوب می شود. دمای مذاب معمولاً به 1400 تا 1500 درجه سانتیگراد می رسد و تا 12 ساعت در آن دما باقی می ماند.

هنگامی که ذوب و اختلاط کامل شد، استیل مذاب بسته به محصول نهایی مورد نظر به اشکالی مانند بلوم، بیلت، اسلب، میله و غیره ریخته می شود.

سپس استیل تحت یک عملیات شکل دهی نورد گرم قرار می گیرد که در آن استیل تا دمای 1100 درجه سانتیگراد (بالاتر از دمای تبلور مجدد آن) گرم میشود تا نرم و انعطافپذیر شود و از میان غلتکها عبور کند که آن را به میلهها، ورقها، سیمها یا صفحات استیلی تبدیل می کند.

مرحله بعدی عملیات حرارتی یا آنیل است. این فرآیند گرمایش و سرمایش دقیق برای کاهش تنشهای داخلی فلز و حفظ ریزساختار خاصی است که خواص مطلوب را دارد. دمایی که استیل در آن گرم می شود، مدت زمانی که در آن دما می ماند و سرعت و نحوه خنک شدن آن برای خواص استیل بسیار مهم هستند.

پس از بازپخت، دیگر فرآیندهای پس از تولید مانند رسوب زدایی، برش و تکمیل را می توان انجام داد. رسوب زدایی برای از بین بردن پوسته هایی که در طول عملیات حرارتی روی استیل ضد زنگ ایجاد می شود مورد نیاز است و می توان آن را با ترشی کردن با حمام اسید نیتریک هیدروفلوریک یا از طریق تمیز کردن الکتریکی انجام داد.

استیل ضد زنگ آستنیتی را نمی توان از طریق عملیات حرارتی سخت کرد (اگرچه می توان این امر را با افزودن عناصری مانند تیتانیوم و مس به استیل کاهش داد تا در دماهای بالا کاربرد بیشتری داشته باشد). در عوض، استیل ضد زنگ آستنیتی معمولاً از طریق سخت کاری سخت می شود. این تقویت فلز با تغییر شکل پلاستیک است.

کاربردهای استیل ضد زنگ آستنیتی

جدا از مقاومت در برابر خوردگی که یکی از ویژگی های برجسته استیل ضد زنگ آستنیتی است، خواص مکانیکی، حرارتی و الکتریکی نیز مهم است. ماهیت الزامات اعمال شده بر روی استیلها، اعم از حداکثر بار، صلبیت، کرنش، تنش تسلیم و غیره باید به دقت و به طور کامل مورد مطالعه قرار گیرد.

تحلیل ریزساختاری استیل باید با توجه به کاربردهای خاص آن درک شود. دانش مکانیزم های شکست، هسته زایی، انتشار میکرو و ماکرو ترک تحت شرایط خستگی چرخه کم به ویژه برای سیستم های پرخطر مانند کاربردهای هسته ای بسیار مهم است .

با توجه به ماهیت بسیار قابل تنظیم استیل ضد زنگ آستنیتی، برای طیف گسترده ای از کاربردها، از بخش پزشکی گرفته تا صنعت خودرو، استفاده شده است. در زیر برخی از گریدهای متداول استیل آستنیتی با کاربردهای معمول مربوط به آنها آورده شده است.

برای خرید ورق استیل بگیر با کارشناسان ما با شماره ۶۶۳۹۲۵۳۹ تماس بگیرید.

مقایسه استنلس استیل نگیر و بگیر

مقایسه استنلس استیل نگیر و بگیر

بدون دیدگاه